金轮磁材推动可持续发展

-

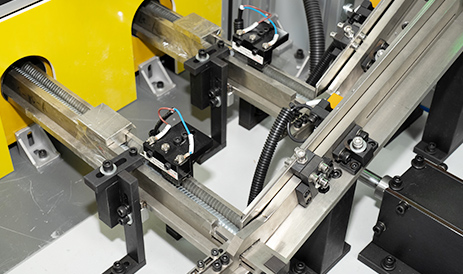

先进环保设备

先进环保设备

我们拥有国际先进的机械化永磁体生产线,生产工艺精湛,并符合环保标准。

-

减少资源浪费

减少资源浪费

追求节能低碳,采用节能技术和工艺,降低生产过程中的能耗和碳排放。

-

绿色发展与质量

绿色发展与质量

我们被评为四星级绿色工厂和宁波市制造业重点培育企业,不断赋能磁铁行业的绿色发展。

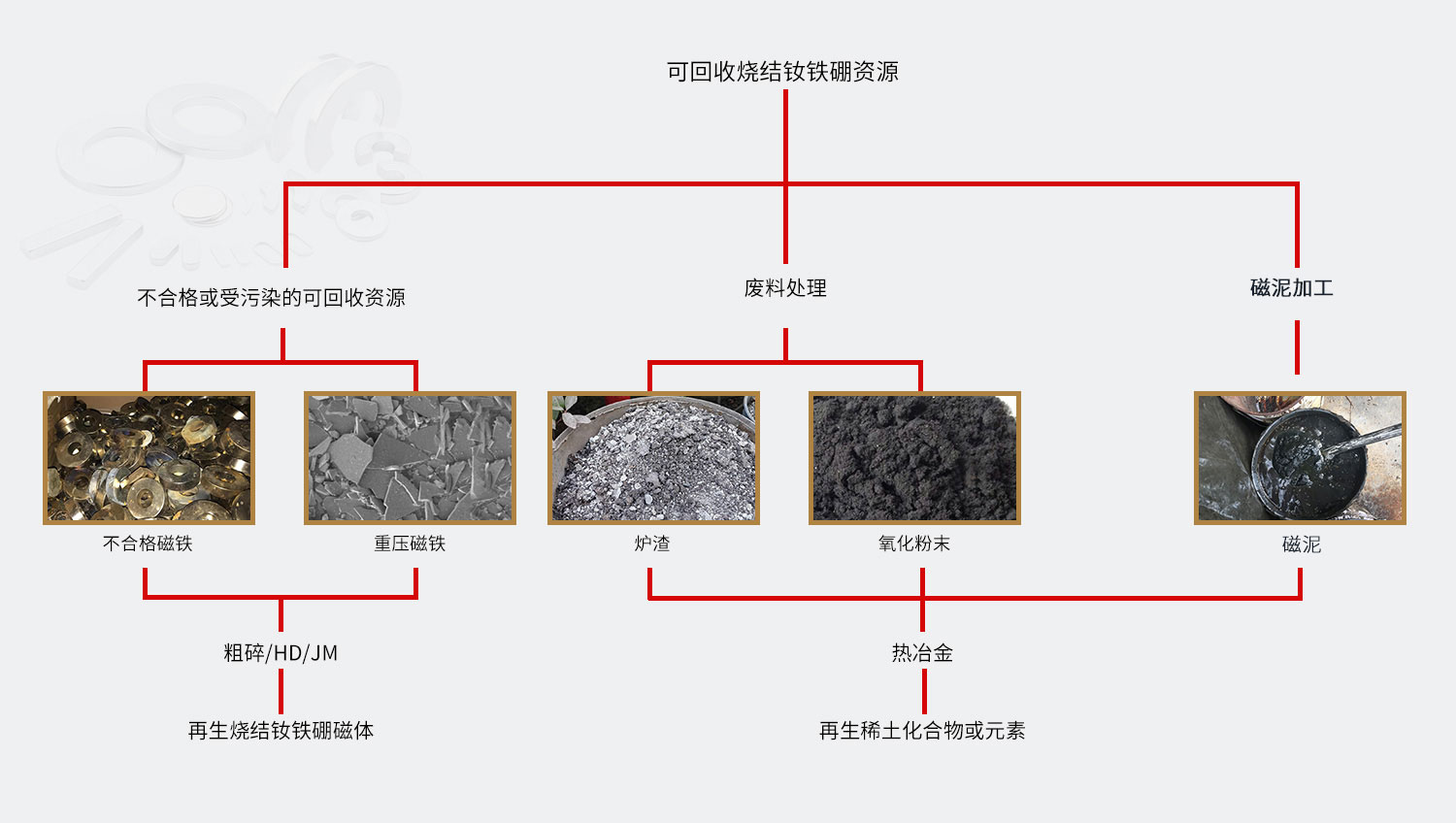

可回收模式

在某些情况下,原料可以回收利用,实现资源的循环利用。

原材料安全

通过减少化石燃料的燃烧和提高能源效率,间接减少温室气体排放。

国家绿色证书

环境技术、质量管理等环境保护相关认证。

|

顶层战略设计 |

全生命周期评估 |

政策合规性整合 |

|

▶ 能源梯级利用系统 集成余热回收、光伏-储能微电网、智能照明(光感+人体感应),综合能耗降低20%以上。

▶ 闭环水处理体系 部署膜生物反应器(MBR)与中水回用装置,实现切削液、清洗废水的循环利用,水资源消耗减少30% 。

▶ 碳捕捉与绿化协同 在厂房屋顶及立面安装垂直绿化系统,结合二氧化碳吸附材料(如MOFs),年碳汇能力达100吨,PM2.5过滤效率超30% 。 |

|

|

水等静压技术 在磁材成型等静压工序,使用水作为介质替代传统的油介质,消除了油的使用和泄漏污染,节约了不可再生资源。 |

无氰电镀工艺 在磁材表面处理环节,使用环保型无氰电镀液替代传统氰化物电镀,彻底消除剧毒物质的排放,可简化废水处理流程,降低20%-50%的废水处理难度。 |

|

低能耗烧结技术 采用先进烧结工艺和设备,相比传统烧结可降低10%以上能耗,同时采取有效的污染物控制技术,如废气循环利用等减少温室气体排放,符合绿色制造标准。 |

溶剂回收系统 针对生产过程中使用的有机溶剂(如丙酮、乙醇),配备冷凝回收装置和活性炭吸附塔设备,可实现溶剂回收率70%-95%,大幅降低VOCs的排放。 |

|

磁泥再生利用 对磁材研磨工序产生的磁泥,通过特殊工艺提取稀土元素,剩余铁粉可作为冶金原料,实现废弃物资源化率超90%。 |

废切削液处理 采用超滤膜分离+高级氧化组合技术,将废弃切削液中的油水分离,处理后的水质达到GB 8978-1996一级排放标准,油相可重新精炼利用。 |

废模具回收体系 建立模具全生命周期管理系统,对报废的硬质合金模具进行激光熔覆修复或粉末冶金再生,使模具材料循环利用率提升至60%以上。 |

|

高效节能设备升级 |

清洁能源替代方案 |

废弃物循环利用技术 |

|

● 上游原材料绿色采购 与矿山企业合作建立绿色供应链,优先采购经过环保认证的稀土原料,推动供应商采用低碳开采技术,减少全产业链的碳足迹。

● 下游高附加值产品开发 拓展磁性材料在新能源汽车、风电等绿色领域的应用,研发高性能永磁体,满足市场对高效能、长寿命产品的需求。

● 横向协同合作 联合高校及科研机构共建磁材创新中心,整合产业链资源,推动从材料研发到终端应用的一体化解决方案。 |

|

|

◆ 分阶段减排目标 制定2030年碳排放量较2025年下降40%的阶段性目标,依托工艺优化和能源结构调整等策略的实施,最终在2050年前实现全价值链的碳中和,以全面推进绿色低碳转型。

◆ 国际标准认证

积极申请ISO 14064温室气体管理体系认证,同时积极参与国际碳披露项目(CDP),通过定期公布减排成果,提高全球市场对我们可持续发展努力的认可度。

◆ 碳抵消机制落地

致力于投资林业碳汇或可再生能源项目,以抵消不可避免的碳排放。同时探索碳交易市场的参与路径,构建一个可持续的碳中和商业模式。 |

|

选择语言

选择语言 English

English 中文简体

中文简体 русский

русский Deutsch

Deutsch 日本語

日本語 한국어

한국어